L’Innovation Award AGRITECHNICA, premier prix des nouveautés du machinisme agricole international, a attribué cette année une médaille d’or et 17 médailles d’argent, sur 218 candidatures en lice.

Une fois de plus, le jury de la DLG a récompensé des produits faisant appel à des procédés particulièrement innovants ou améliorant des techniques connues.

MÉDAILLE D’OR

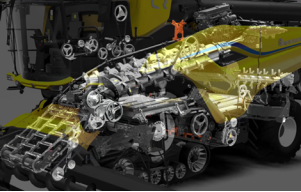

Concept global de la nouvelle moissonneuse-batteuse à double rotor axial CR

|

Constructeur : New Holland – une marque de CNH

Hall / Stand : 3 / A48 |

L’évolution des performances techniques des moissonneuses-batteuses est de plus en plus limitée par leur poids et leurs dimensions. Ainsi l’élargissement du canal de battage aurait un impact direct sur la largeur de la machine, laquelle se heurte déjà aux limites des restrictions légales du transport. L’évolution fondamentale s’oppose à un simple allongement des distances de battage et de séparation. De plus, des puissances d’entraînement plus élevées et des systèmes de transmission, ainsi que des outils de battage et de séparation dimensionnés en conséquence, entraînent un dépassement des charges par essieu autorisées.

C’est pourquoi le concept global de la nouvelle moissonneuse-batteuse à double rotor axial CR de New Holland a été mis au point pour obtenir une densité de puissance maximale tout en respectant les restrictions. L’élément central de la nouvelle moissonneuse-batteuse CR est le système de transmission avec un moteur monté longitudinalement en fonction de l’inclinaison des rotors. Les rotors et les dispositifs de récolte avec chaîne d’alimentation sont entraînés en ligne droite ou par arbre à cardan par le biais de la transmission centrale à répartition de puissance. Le rotor gauche sert d’arbre de renvoi pour le tambour d’alimentation. L’arbre à cardan se trouve sur le côté droit du châssis, au-dessus du niveau du carter de rotor. Il n’y a donc pas de transmissions de part et d’autre du châssis, entre le châssis et le train de roulement. La largeur du châssis a donc pu être augmentée largement. L’espace libre ainsi créé permet d’élargir le canal de battage et d’augmenter la puissance technique installée de la moissonneuse-batteuse. Pour éliminer les bourrages, un système automatique commandé par logiciel effectue non seulement les mouvements habituels d’avant en arrière pour desserrer le blocage, mais fait également pivoter le tendeur de courroie à chaque fois vers le côté de tension de la courroie du tambour d’alimentation, ce qui entraîne une transmission particulièrement précise du mouvement de rotation. Le nettoyage breveté a également été élargi de 13 % et l’alimentation de l’élévateur à grain optimisée, tandis qu’une technique de régulation assistée par capteur de pression mesure la pression dynamique et donc la répartition de la récolte séparément sur la grille supérieure avant et arrière. Les défauts dus à une répartition irrégulière du mélange de céréale sont compensés par une secousse transversale. Ce système assure non seulement une répartition régulière de la récolte sur les grilles supérieures dans le plan et sur les pentes latérales. Il corriger pour la première fois le problème de principe de la répartition transversale, typique des moissonneuses-batteuses à rotor axial. La technique de hachage et d’épandage de la paille est dotée d’une technique de régulation basée sur une caméra, ce qui augmente l’efficacité énergétique de la moissonneuse-batteuse tout en maintenant pratiquement inchangée la masse de la machine grâce à des constructions optimisant la masse.

Avec la nouvelle moissonneuse-batteuse à double rotor axial CR, New Holland entre dans une nouvelle dimension de performance pour les moissonneuses-batteuses à double rotor axial avec principe de flux longitudinal.

New Holland entre dans une nouvelle dimension de performance pour les moissonneuses-batteuses à double rotor axial CR avec principe de flux longitudinal. Sur la base d’un nouveau concept de transmission, la largeur du canal de battage a été augmentée. À cela s’ajoute un nouveau type de nettoyage, les formes connues devenant de plus en plus un facteur limitant des performances des moissonneuses-batteuses à rotor.

MÉDAILLES D’ARGENT

Steyr Hybride CVT

Constructeur : Steyr – une marque de CNH

Hall / Stand : 3 / A48

Parmi les nombreuses mesures prises pour réduire les émissions de CO2, le développement d’alternatives au moteur diesel figure en bonne place des agendas pour les véhicules hors-routes tels que les tracteurs, les ensileuses et les moissonneuses-batteuses.

CNH présente avec le Steyr Hybride CVT un concept hybride modulaire pour les tracteurs standard de moyenne et grande taille. Le prototype présenté est basé sur un modèle de série d’entrée de gamme à 6 cylindres, d’une puissance de 132 KW (180 ch) et d’un empattement de 2,79 m. Alors que la transmission hydrostatique-mécanique à variation continue a été reprise à l’identique de l’original, le moteur diesel développe ici 191 KW (260 ch) et est monté dans un tout nouveau châssis avant avec suspension à roues indépendantes et deux moteurs électriques intégrés. Le générateur est entraîné par le moteur diesel via un rapport de transmission et transmet la puissance électrique générée, jusqu’à 75 kW (102 ch), au moteur électrique via l’électronique de puissance. Celui-ci reconvertit l’énergie électrique en énergie mécanique, qui est transmise à la couronne du différentiel de l’essieu avant via une transmission à deux niveaux. L’entraînement de l’essieu avant peut toujours se faire mécaniquement via un embrayage multidisque classique. Dans le domaine électrique, il existe des SuperCaps, c’est-à-dire des accumulateurs d’énergie électrostatiques capables d’absorber et de restituer beaucoup de puissance en peu de temps, une résistance de freinage ainsi qu’une prise AEF haute tension à l’avant et à l’arrière.

Ces composants et la structure hybride parallèle en série permettent de nombreuses fonctions inédites sur les tracteurs comme l’E-Steering, l’avance variable à commande active de l’essieu avant, ainsi que de l’E-Boost, la fonction de boost électrique pour une accélération rapide lors du transport. L’E-Torque-Filling équilibre les pics de charge, tandis que le mode E-Eco permet de rouler en diesel-électrique à bas régime moteur et que l’E-Braking récupère l’énergie de freinage via un ralentisseur. À cela s’ajoutent les fonctions connues E-Torque Vectoring et E-Implement pour une répartition variable du couple entre les essieux ou la fourniture de puissance électrique aux outils portés.

Avec l’entraînement diesel-électrique de son tracteur Hybride CVT, Steyr parvient à intégrer une série de fonctions supplémentaires dans la technologie de ses tracteurs.

Le tracteur Steyr Hybride CVT représente une évolution particulièrement intéressante et innovante grâce à son concept hybride d’entraînement électrique et diesel et aux nouvelles fonctions variées.

T4 Electric Power : tracteur utilitaire automatisé entièrement électrique

Constructeur : New Holland – une marque de CNH

Hall / Stand : 3 / A48

Codéveloppé avec Monarch Tractor (Hall 5/C26)

Les fonctions d’automatisation et d’autonomie soulagent considérablement le conducteur pendant les longues journées de travail. La conception, partiellement entièrement nouvelle, des véhicules hors route lors du développement de techniques de transmission alternatives visant à réduire les émissions de CO2 facilite souvent la mise en œuvre d’améliorations dans ce domaine.

Avec le tracteur électrique à batterie T4 Electric Power, New Holland présente des fonctions d’autonomie et de sécurité. Les systèmes de caméras montés sur le toit de la cabine et à l’avant du capot assurent une vue panoramique du tracteur à 360° transmissible au terminal de la cabine, une détection des outils montés à l’arrière pour un attelage simplifié ainsi qu’un arrêt automatique de la prise de force si des personnes s’approchent trop près de l’arbre de transmission. En outre, il existe les fonctions “Route Mode”, avec lesquelles le tracteur suit une séquence de conduite définie, par exemple dans les vergers. “Invisible Bucket” offre une meilleure visibilité lors de travaux avec le chargeur frontal en “effaçant” les outils portés sur le terminal de la cabine. Le mode “Follow-Me” devrait être particulièrement utile pour des travaux tels que la récolte manuelle de légumes ou la mise en place de clôtures, où les conducteurs doivent constamment monter et descendre pour faire avancer le véhicule de quelques mètres. Lorsque le conducteur active le mode “Follow-Me” sur le terminal du tracteur puis se place ensuite dans la zone de détection frontale du tracteur pour “l’identification”, le tracteur suit ensuite cette personne. En complément, il existe une commande gestuelle grâce à laquelle le tracteur peut également recevoir des instructions de conduite par des signes de la main.

New Holland a ainsi ajouté des fonctions améliorées considérablement aux tâches connues d’un tracteur, permettant d’augmenter l’efficacité du travail tout en assurant un haut niveau de sécurité.

Avec le tracteur électrique à batterie T4 Electric Power, New Holland présente de nouvelles fonctions d’automatisation et d’autonomie permettant d’augmenter l’efficacité du travail tout en assurant un haut niveau de sécurité.

Chargeur frontal télescopique

Constructeur : Wilhelm Stoll Maschinenfabrik GmbH

Hall / Stand : 06 / B25

Qui n’a pas rencontré le problème lors de travaux avec un chargeur frontal ? Il n’est pas rare qu’au moment décisif, le dernier centimètre de portée fasse défaut – notamment sur les tracteurs de la classe moyenne à 4 cylindres, très appréciés pour les travaux au chargeur frontal.

Le nouveau chargeur télescopique de Stoll est équipé d’un bras oscillant télescopique et d’une “articulation extensible”. Pour les dimensions de tracteurs de la classe moyenne à 4 cylindres, le bras oscillant peut être rallongé de 0,7 m, ce qui, en combinaison avec l’articulation extensible, permet d’augmenter la portée horizontale de 1 m et la hauteur de levage même de 1,5 m. Le bras oscillant peut également être rallongé de 0,5 m pour les tracteurs de la classe moyenne à 4 cylindres. Le chargeur frontal devrait donc être particulièrement utilisé pour la manipulation de balles rondes ou carrés dans les exploitations qui ne disposent pas d’une capacité suffisante pour un chargeur télescopique. Mais il convient également à tous les autres travaux. La commande électrohydraulique du chargeur frontal assure des fonctions de sécurité. Cela comprend par exemple l’arrêt automatique des vérins principaux en cas de charges trop élevées ou de bras oscillant déployé. L’articulation permet en outre au chargeur frontal de se déplacer sur lui-même, ce qui peut notamment contribuer à améliorer la visibilité pendant la conduite.

Avec le transfert de la fonction télescopique, Stoll a donc fait évoluer la technique du chargeur frontal de manière significative et avec un grand avantage pour la pratique.

Avec le nouveau chargeur télescopique, Stoll a considérablement amélioré la fonctionnalité de la technique bien connue du chargeur frontal, ce qui se traduit par une nette augmentation de la portée horizontale et de la hauteur de levage.

Tracteur T7.270 Methan Power (LNG)

Constructeur : New Holland – une marque de CNH

Hall / Stand : 3 / A48

Dans l’agriculture, il existe de nombreuses possibilités d’approvisionnement en énergie propre, mais ce potentiel n’est guère exploité jusqu’à présent pour les travaux dans le commerce extérieur. Le méthane issu du biogaz traité, qui peut être transporté sous forme de CNG (Compressed Natural Gas) ou de LNG (Liquified Natural Gas), conviendrait par exemple pour la propulsion des machines agricoles. Toutefois, la densité énergétique volumétrique du GNC n’est que d’environ un cinquième de celle du diesel, ce qui limite généralement la durée d’utilisation des véhicules correspondants. Le rapport est nettement meilleur pour le GNL liquide, raison pour laquelle il est utilisé depuis des années déjà dans le transport longue distance par camion. Le GNL à très basse température conviendrait également aux gros tracteurs et aux moissonneuses automotrices. Mais il n’a guère été envisagé jusqu’à présent, notamment parce que les réservoirs cylindriques isolés sous vide habituels s’intègrent mal dans l’espace de construction restreint et parce que les longues périodes d’immobilisation peuvent générer de grandes quantités de gaz d’évaporation (boil-off).

Avec le T7.270 LNG, New Holland est le premier constructeur à présenter un tracteur à gaz équipé de réservoirs de GNL. Grâce à une technologie spéciale à double paroi, les réservoirs isolés sous vide peuvent être adaptés aux conditions d’espace typiques des tracteurs, ce qui permet au T7.270 LNG d’avoir une capacité de réservoir de 200 kg. New Holland s’attaque au problème du gaz d’évaporation (boil-off) avec un “cryo-cooler” qui maintient en permanence le méthane en dessous de moins 162°C et donc à l’état liquide. L’énergie nécessaire au radiateur à entraînement électrique est très faible et provient d’une batterie qui peut être chargée par une source d’énergie externe ou par le générateur de CI intégré. Pour l’entraînement du générateur, on utilise du gaz d’évaporation (boil-off), ce qui permet au système de refroidissement de fonctionner de manière autonome.

Avec la mise en œuvre de la technologie GNL sur le T7.270 Methan Power, New Holland permet aux concepts de moteurs à gaz GNL de devenir une option de propulsion adaptée aux sévères exigences du secteur agricole. Ce projet est lié à la possibilité d’utiliser son propre biogaz (bioGNL) comme carburant pour véhicules dans des circuits neutres en CO2.

Avec le T7.270 Methan Power LNG, New Holland présente le premier tracteur équipé d’un concept de moteur à gaz LNG, offrant ainsi à l’agriculture une possibilité d’utiliser l’énergie de son exploitation dans le cadre de l’économie extérieure.

Régulation multidimensionnelle du relevage en 3 points pour tracteurs

Constructeur : Claas KGaA mbH

Hall / Stand : 13 / C04

Sur les tracteurs actuels, la régulation de la force de traction s’effectue généralement par le biais des bras inférieurs. Le fait de relever ou d’abaisser le relevage 3 points a souvent pour conséquence que la position des outils de travail du sol n’est plus parallèle au sol et que la profondeur de travail soit donc différente à l’avant et à l’arrière.

Pour optimiser cette situation, Claas intègre désormais le bras supérieur d’attelage hydraulique dans la régulation multidimensionnelle à 3 points. Pour déterminer la position, des capteurs de mesure de hauteur sont montés à l’avant et à l’arrière de l’outil de travail et transmettent les signaux à l’électronique de commande du tracteur. Un distributeur hydraulique supplémentaire permet de les convertir en une consigne de réglage pour la longueur du bras supérieur, ce qui entraîne une adaptation automatique de l’inclinaison longitudinale de l’outil. Il est possible d’obtenir de cette manière un guidage de l’appareil parallèle au sol et donc une qualité de travail uniforme.

En intégrant le bras supérieur dans la régulation du relevage 3 points, Claas a fait évoluer ce dernier de manière décisive.

La régulation multidimensionnelle du relevage en 3 points pour les tracteurs Claas adapte automatiquement la longueur du bras supérieur et donc l’inclinaison longitudinale de l’outil, pour une qualité de travail plus homogène lors du travail du sol.

GrindStar

Constructeur : SAPHIR Maschinenbau GmbH

Hall / Stand : 27 / E05

Codéveloppé avec Technische Hochschule Köln, Institut für Bau- und Landmaschinentechnik (Hall 24/A20), Landwirtschaftliche Rentenbank (Hall 24/D15) et Seed2soil GmbH & Co. KG (Hall 21/D28).

Afin de conserver au maximum l’eau du sol lors du premier passage après la récolte et de pouvoir l’utiliser de manière optimale pour la germination des céréales perdues, des graines d’adventices ou d’une culture intermédiaire ultérieure, il convient de travailler le plus superficiellement possible lors du déchaumage.

Le GrindStar de SAPHIR résout ce problème grâce à des rotors à rotation passive travaillant le sol à une profondeur ultra-faible (jusqu’à 2 cm). Les différents rotors ont un diamètre de 75 cm, dont la moitié de la circonférence est en permanence en contact avec le sol grâce aux outils coudés. Chaque rotor est guidé dans un parallélogramme, ce qui permet une adaptation à la surface du sol beaucoup plus avantageuse par rapport à d’autres concepts de travail ultraplat. Les outils à rotation passive détachent la terre fine et recouvrent les graines perdues, ils déchaument et conditionnent les résidus de récolte pour un démarrage rapide de la décomposition. D’autres concepts comparables (par exemple la herse étrille) travaillent soit de manière moins intensive, soit plus en profondeur (herse à grandes dents à ressorts ou herse à disques courts) afin de déchaumer. La puissance de traction requise par le GrindStar, très avantageuse dans le domaine du procédé, d’environ 20 kW/m de largeur de travail, se situe à un niveau similaire à celui d’une herse étrille, mais la machine atteint l’intensité de conditionnement des résidus de récolte connue du broyeur.

Le GrindStar réunit ainsi les avantages du broyeur et de la herse grâce au développement décisif d’un procédé connu. Le résultat global du processus est considérablement amélioré, avec de grands avantages pour la qualité du travail et la rentabilité dans la pratique.

Grâce à ses rotors entraînés passivement par le contact avec le sol, le GrindStar atteint l’intensité de conditionnement d’un broyeur avec la force de traction d’une herse pour le déchaumage ultra-plat sur toute la surface.

Butteuse rotative

Constructeur : ALL-IN-ONE GmbH

Hall / Stand : 25 / B23

Recouvrement des flancs, stabilité, mais aussi échange de gaz et évaporation – la culture des pommes de terre est une affaire de spécialistes et les exigences posées à une butteuse sont aussi variées que les sols dans lesquels les pommes de terre sont cultivées. Les bourrages dus aux restes de cultures précédentes et intermédiaires constituent un autre problème des systèmes actuels.

La butteuse rotative nouvellement développée par All-In-One GmbH offre la possibilité de réaliser des buttes de pommes de terre uniformément formées tout en économisant de l’énergie. Grâce aux éléments de coupe supplémentaires intégrés, les résidus de pré-cultures et de cultures intermédiaires sont broyés et le risque de bourrage connu des systèmes précédents est éliminé. L’élément de buttage roulant a un faible besoin de force de traction, réduit considérablement le risque d’endommagement lors de la marche arrière et améliore ainsi nettement la facilité d’utilisation. En outre, la forme des éléments roulants entraîne une bonne formation de butte avec une structure suffisante pour l’échange d’air et d’eau. Une réduction de la surface d’érosion et une infiltration suffisante sont obtenues grâce à des palettes fixées aux disques, qui assurent leur entraînement passif tout en perforant l’espace entre les buttes. Les éléments structurés de la butteuse peuvent être remplacés individuellement et sont fabriqués avec un matériau résistant à l’usure, ce qui permet une longue durée de vie.

Avec la butteuse rotative, All-In-One a considérablement développé et amélioré cette technique.

La butteuse rotative All-In-One réduit le risque de bourrage par les résidus du précédent ou de cultures intermédiaires et améliore l’échange d’air et d’eau du sol.

ECO-Duo Vario

Constructeur : Zunhammer GmbH

Hall / Stand : 23 / B33

Du fait de l’augmentation de la largeur de travail des rampes d’épandage à la taille de plus en plus importante lors de l’application du lisier, une fertilisation spécifique à la surface partielle est rendue difficile car le débit reste le même sur toute la largeur de la rampe.

Une nouveauté dans le cadre du perfectionnement de l’utilisation connue de deux pompes, est que le système “ECO-Duo Vario” de Zunhammer régle le débit de chaque moitié de distributeur indépendamment l’un de l’autre. La précision d’une fertilisation spécifique à la surface partielle peut ainsi être doublée, ce qui est particulièrement important pour les grandes largeurs de travail. Lorsqu’une largeur partielle est coupée, le débit des autres largeurs partielles n’est pas modifié, le régime de la pompe étant adapté grâce à ce système.

Le système “ECO-Duo Vario” de Zunhammer constitue un développement décisif dans le domaine de la technique d’épandage du lisier.

Le système Zunhammer “ECO-Duo Vario” régule différentes quantités de lisier séparément et de manière variable pour chaque moitié de la rampe d’épandage, ce qui double la précision lors d’une fertilisation spécifique à une partie de la surface.

Curve Control pour épandeurs centrifuges

Constructeur : AMAZONEN-WERKE H. DREYER SE & Co. KG

Hall / Stand : 9 / C30

L’effet se fait sentir dans les virages, en particulier pour les grandes largeurs de travail : la vitesse augmente nettement dans le rayon extérieur, mais diminue tout aussi nettement à l’intérieur du virage, ce qui entraîne inévitablement des modifications du débit.

Pour les pulvérisateurs, le thème de la compensation des courbes, c’est-à-dire une adaptation du débit aux changements de vitesse, est déjà connu. Or, la rampe d’un pulvérisateur est située juste derrière le point de rotation physique de la machine. Ainsi, pour compenser les courbes, il suffit d’adapter le débit à l’intérieur de la rampe.

En revanche, avec un épandeur centrifuge, la distance de projection peut atteindre le double de la largeur de travail et le point d’application se trouve, selon le type d’engrais et la largeur de travail, à plusieurs mètres derrière l’épandeur. De plus, le dispositif d’épandage a une forme de haricot. Ainsi, pour un épandeur, outre l’adaptation de la quantité au sein de la courbe, il faut surtout tenir compte du décalage de projection de la nappe d’épandage. Tout cela nécessite une connaissance précise du mode d’action du mécanisme d’épandage pour les différents engrais et une mise en œuvre suffisamment complexe sous forme d’algorithme de régulation.

Le système “CurveControl” permet pour la première fois d’adapter le profil d’épandage d’un épandeur centrifuge lors d’un virage.

Le système “CurveControl” d’Amazone adapte le schéma d’épandage d’un épandeur centrifuge lors d’un virage de manière à ce que l’engrais soit moins épandu à l’intérieur du virage et plus à l’extérieur du rayon. Cela compense les sur- ou sous-fertilisations qui se produisent inévitablement en raison des variations de vitesse sur la largeur de travail.

Forward Looking Feedrate Radar pour moissonneuse-batteuse Axial-Flow

Constructeur : Case IH – une marque de CNH

Hall / Stand : 3 / A48

Les régulateurs de débit des moissonneuses-batteuses ne réagissent aux modifications de la nature des récoltes qui sont déjà dans la tête de récolte, dans le canal d’alimentation ou dans l’unité de battage, ou que les capteurs situés sur la cabine balayent la récolte sous un angle d’incidence défavorable. En cas de conditions de récolte extrêmement variables, telles que l’alternance des cultures à battre ou des espaces vides et des surfaces partielles de mauvaises herbes dans la culture, il en résulte une surcharge ou une sous-charge correspondante de la moissonneuse-batteuse avec des différences de vitesse d’avancement trop importantes ou des surcharges et des sous-charges des éléments de battage et de séparation. Souvent, le régulateur de débit est alors désactivé. De plus, la technique de palpage pour le guidage en hauteur de la tête de récolte ne détecte les inégalités du sol qu’une fois qu’elles ont déjà été touchées par la lame de coupe, ce qui peut provoquer des bourrages.

Dans le nouveau système “Forward Looking Feedrate Control” de Case IH, des capteurs radar sont montés sur des supports rabattables dépassant du rabatteur. Ces capteurs mesurent l’état, la hauteur et la densité de la récolte et les valeurs des capteurs ainsi déterminées sont utilisées comme valeur d’entrée pour le régulateur de débit. En outre, les capteurs mesurent le profil du sol et, en complément des données des palpeurs de sol, optimisent le guidage en hauteur de la barre de coupe à l’aide de valeurs calculées par de nouveaux algorithmes.

Ce perfectionnement breveté permet une alimentation plus régulière de la récolte et assure un guidage de l’outil frontal avec moins de contact avec le sol. Globalement, il en résulte une augmentation des performances de la moissonneuse-batteuse et de la sécurité d’utilisation, et donc de l’efficacité.

Grâce à des capteurs radar placés dans la zone devant les rabatteurs, le système Forward Looking Feedrate Control de Case IH enregistre les paramètres de la récolte et le profil du sol afin d’optimiser la régulation du débit et le guidage en hauteur de la tête de récolte – pour une alimentation plus régulière, un rendement plus élevé et une efficacité accrue.

Séparateur interchangeable “ChangeSep”

Constructeur : GRIMME Landmaschinenfabrik GmbH & Co. KG

Hall / Stand : 25 / F10

Dans le domaine des arracheuses à trémie traînées, les Constructeurs proposent leurs modèles avec différents dispositifs de séparation de l’additif afin de permettre une adaptation aux conditions d’utilisation prédominantes. Mais avec l’augmentation continue de la surface cultivée par les exploitations produisant des pommes de terre, les distances champ-ferme à l’intérieur de l’exploitation augmentent et, par conséquent, la variabilité des sols également. Dans la pratique, cela se traduit par l’utilisation d’un séparateur moins adapté sur un nombre croissant de surfaces.

Le séparateur ChangeSep de Grimme permet dorénavant de passer pour la première fois sans outil d’un dispositif de séparation actif à l’autre pour les mélanges de type tubercules dans une moissonneuse. Il est ainsi possible d’adapter facilement et rapidement les dispositifs de séparation à doigts en caoutchouc, conçus comme des racleurs rotatifs ou des rouleaux de dérivation, à des conditions de sol et d’utilisation variables ainsi qu’à différents procédés de récolte (directe, fractionnée ou enrichie). Cela permet d’économiser énormément de temps (d’équipement) et crée les conditions nécessaires à l’optimisation du rendement à l’hectare sans renoncer à un traitement en douceur des tubercules.

Avec le séparateur interchangeable “ChangeSep”, Grimme a réuni deux systèmes existants dans une seule machine et a ainsi fait évoluer la technique des séparateurs de manière décisive, avec un changement de séparateur à peu de frais et sans moyens techniques spécifiques.

Avec le “ChangeSep”, il est possible de permuter entre deux séparateurs sans outillage. Ainsi, dans des conditions de récolte idéales, le débit maximal est privilégié sans devoir renoncer à un résultat de séparation optimal dans des conditions exigeantes, ce qui augmente la performance à l’hectare en maintenant la même qualité de travail tout en réduisant les frais de personnel et la consommation de carburant.

Andaineur de pommes de terre avec “SmartFold”

Constructeur : Shaktiman GRIMME Root Crop Sol. Pvt. Ltd.

Hall / Stand : 25 / F10

Avec la mécanisation croissante des petites surfaces de pommes de terre dans les pays émergents et en voie de développement, la qualité du travail gagne de plus en plus en importance lors de la récolte, en dehors du rendement à l’hectare.

Un andaineur développé conjointement par Shaktiman et Grimme répond à ces exigences grâce à une nouvelle conception de la machine. Grâce à une première chaîne de tamisage courte ainsi qu’au mécanisme de repliage hydraulique pour la deuxième chaîne de tamisage, il est encore possible d’intégrer un guidage en profondeur des socs via des tambours de buttage, sans augmenter sensiblement la force de levage nécessaire et en garantissant ainsi la poursuite de l’utilisation des petits tracteurs. Le ramassage des buttes guidé en profondeur et la surface de tamisage agrandie permettent un flux de récolte adapté et respectueux des tubercules à travers l’andaineur. En même temps, le fait de déposer les tubercules entièrement découverts sur le sol compacté par un rouleau facilite considérablement le travail des personnes chargées de la récolte et réduit ainsi durablement les pertes largement répandues dues aux pommes de terre recouvertes de terre.

Cette évolution décisive du système d’andaineur bien connu contribue globalement à améliorer à la fois la qualité du travail et le rendement à l’hectare, et donc à assurer la sécurité alimentaire des populations des pays émergents et en voie de développement.

Sur l’andaineur développé conjointement par Shaktiman et Grimme, la combinaison d’un guidage en profondeur des socs par des tambours de buttage et d’une deuxième chaîne de tamisage repliable améliore le nettoyage de telle sorte que, tout en continuant à utiliser les tracteurs existants, la qualité du travail et le rendement à l’hectare augmentent nettement.

Dispositif d’affûtage sur l’ensileuse sans réajustement manuel

Constructeur : Maschinenfabrik Bernard Krone GmbH & Co. KG

Hall / Stand : 27 / F22

Des couteaux de broyeur bien affûtés garantissent une coupe précise et un faible pourcentage de surlongueur. Pour réajuster manuellement la pierre d’affûtage, l’ensileuse doit être soumise à une opération de maintenance et de service après environ 400 à 450 cycles d’affûtage. Cette activité prend 30 à 45 minutes par rectification et peut être réalisée, selon l’état actuel de la technique, environ trois à quatre fois par pierre. Une partie non négligeable de la pierre d’affûtage reste inutilisable.

Grâce au nouveau dispositif de rectification, le nombre de cycles de rectification peut être porté à 2 200 sans une seule opération de maintenance et de service. La nouvelle conception du support de la pierre d’affûtage permet en outre d’utiliser la totalité de la pierre. La structure encapsulée avec son nouveau réglage offre en outre une meilleure protection contre les influences environnementales, notamment l’encrassement. Grâce à un concept de fixation innovant de la pierre d’affûtage, le travail et le temps nécessaires au remplacement sont réduits jusqu’à 70 %.

Ce développement important du dispositif de rectification sur l’ensileuse augmente la facilité d’entretien, ce qui soulage le conducteur ou le mécanicien. L’efficacité de la moissonneuse augmente car il n’est pas nécessaire d’interrompre la récolte. La pierre d’affûtage est entièrement utilisée, ce qui préserve les ressources et l’environnement. En outre, la sécurité au travail en bénéficie également grâce à une manipulation plus simple.

Grâce à un dispositif d’affûtage nouvellement conçu, Krone peut augmenter considérablement le nombre de cycles d’affûtage sur l’ensileuse avant de devoir effectuer une opération de maintenance et de service nettement plus simple et économe en ressources.

Réglage automatique de conditionneur

Constructeur : Fendt AGCO GmbH

Hall / Stand : 20 / B26

Codéveloppé avec ConGra Victor Klüber et Fritzmeier Umwelttechnik GmbH & Co.KG (Hall/Stand : 9/D11)

La qualité du fourrage de base a un impact direct sur la production de lait et de viande ainsi que sur la structure des coûts des éleveurs de bovins. Le mot d’ordre de l’homogénéité de l’offre en nutriments commence au moment de la fauche et se termine lors de la mise à disposition du fourrage dans l’auge. De nombreux paramètres doivent être pris en compte entre les deux. Les prairies et les cultures fourragères présentent une masse sèche initiale hétérogène élevée lors de la coupe, ce qui entraîne des degrés de préfanage différents au moment de la récolte. L’objectif souhaité d’atteindre une différence maximale de 10 % de matière sèche dans le stock fourrager est rarement atteint, avec pour conséquence des structures acides hétérogènes dans le stock fourrager.

Le début de la chaîne d’ensilage est la fauche, les influences extérieures telles que le temps et le stock d’herbe jouent un rôle aussi important qu’une technologie de fauche adaptée.

Avec le réglage automatique du conditionneur, Fendt vise un objectif clair : une teneur en matière sèche constante sur une parcelle et une coupe. Pour ce faire, la croissance de la biomasse est déterminée soit en établissant une carte d’application à l’aide de données satellites, soit en utilisant un capteur qui enregistre directement les données de rendement pendant le passage. Les données ainsi obtenues sont transmises via ISOBUS au calculateur de tâches de la faucheuse, qui calcule les réglages appropriés et les transmet directement au moteur électrique du contre-peigne du conditionneur. Le résultat est un fourrage plus homogène, que ce soit au sein d’un même battage ou d’une même coupe.

Au final, l’animal et l’homme profitent de l’évolution importante du réglage du conditionneur. Des qualités homogènes permettent d’espérer de meilleures performances animales et le conducteur de la combinaison de fauche n’a besoin de concentrer son attention que sur le processus. En revanche, les réglages marquants et décisifs du conditionneur sont contrôlés par les capteurs ou la carte d’application. Le réglage en fonction de la masse permet de réduire la consommation de carburant et les pertes par fragmentation. Cette intelligence artificielle soulage le conducteur, réduit les temps de préparation et permet de travailler de manière régulière et économique.

Le réglage automatique du conditionneur de Fendt contrôle automatiquement le réglage de le contre-peigne sur la base d’une carte d’application ou à l’aide de données de capteurs et assure ainsi un séchage plus homogène de la récolte et, en fin de compte, une qualité de fourrage nettement meilleure – tout en soulageant le conducteur.

Système de caméra iQblue Vision

Constructeur : LEMKEN GmbH & Co. KG

Hall / Stand : 11 / A43

Codéveloppé avec Track32 B.V.

Il est indispensable de surveiller la qualité des processus de travail pour atteindre un niveau d’autonomie élevé. Des systèmes de capteurs surveillant la qualité des processus constituent donc un élément très important.

iQblue tool monitoring surveille l’état des outils pendant l’utilisation d’un cultivateur et détecte une éventuelle perte d’outil ainsi que l’usure des socs. Grâce à un avertissement en temps utile, le remplacement de l’outil peut être initié suffisamment tôt pour les applications manuelles, partiellement ou entièrement autonomes, ce qui garantit la qualité du travail ou évite une destruction plus importante. Le système est notamment essentiel pour les véhicules autonomes, et il peut aussi être utilisé sur des tracteurs standards.

L’analyse de l’outil s’effectue pendant les manœuvres en bout de champ grâce à l’analyse d’images prises par des caméras lorsque l’outil est relevé et analysées par un algorithme d’intelligence artificielle. De cette manière, il est possible de détecter une usure imminente tout comme une perte d’outil et d’établir une prévision du moment où l’outil doit être changé. Le système fournit des avertissements sous forme de feux de signalisation, la perte de socs étant signalée en rouge, les socs endommagés ou usés en jaune et les socs intacts en vert.

La surveillance automatisée et indépendante du conducteur des outils de travail permet d’obtenir des indications précoces sur le remplacement nécessaire des pièces d’usure, ainsi qu’une détection anticipée des dommages. Elle représente une évolution importante pour l’autonomisation des processus de travail.

Le système de pilotage d’outil iQblue de Lemken permet de surveiller l’état des outils pendant l’utilisation d’un déchaumeur. Il détecte une éventuelle perte d’outil ainsi que l’usure des socs et rend possible une maintenance prédictive.

Radicle Agronomics

Société : Precision Planting LLC

Hall / Stand : 20 / B39

Des données fiables, géoréférencées et actuelles sur les sols sont indispensables à la mise en œuvre de l’agriculture de précision, ce qui a conduit ces dernières années à une diversité sans cesse croissante de scanners de sols avec différentes méthodes de mesure. En règle générale, ces systèmes déterminent les paramètres respectifs du sol de manière relative, avec des résultats parfois très dispersés. C’est notamment pour cette raison que l’on ne peut toujours pas se passer d’une analyse chimique absolue du sol par voie humide, ne serait-ce que pour calibrer les méthodes de balayage, les données des drones ou des satellites. Une méthode de laboratoire peu coûteuse et standardisée, permettant un grand nombre d’échantillons par hectare, apporterait ici un bon soutien à l’agriculture de précision. Parallèlement, les agriculteurs ou les producteurs de plantes sont sensibilisés à l’importance du sol dans le processus de production végétale et améliorent ainsi durablement leurs connaissances sur cette base de production importante.

Avec Radicle Agronomics, nous disposons d’un système qui réunit la planification, le prélèvement d’échantillons, l’analyse et toute la logistique de l’échantillonnage des sols. Il n’est plus nécessaire de préparer des étiquettes et de marquer les sacs de terre. Tout cela se fait automatiquement dans le champ, tandis que GeoPress remplit les GeoTubes avec la terre collectée. Grâce à la technologie RFID, chaque récipient d’échantillon appelé tube reçoit ses coordonnées ainsi que les données nécessaires à son traitement ultérieur en laboratoire. Le laboratoire des sols Radicle Lab, qui fait partie du système, effectue ensuite toutes les tâches nécessaires, telles que l’étalonnage, la préparation, l’analyse et la rédaction de rapports, de manière entièrement automatique en quelques minutes, dans une pièce de 3×3 mètres. Seuls les tubes doivent être placés manuellement sur une étagère. Grâce à ce logiciel, le prélèvement d’échantillons, la cartographie et l’analyse sont intégrés de manière transparente dans une seule plateforme. Pour la planification des points d’échantillonnage spécifiques à un lieu, la plateforme peut traiter des shapefiles, l’exportation des valeurs d’analyse se fait également à nouveau au format shp, csv ou sous forme de rapport complet au format pdf.

Avec Radicle Agronomics, le processus d’échantillonnage des sols a été développé de manière décisive pour l’agriculture de précision. Le système fournit à l’agriculteur, de manière simple, rapide, sûre et précise, des résultats d’analyse de sol qui lui permettent de prendre des décisions rapides et fondées.

Radicle Agronomics est un système d’échantillonnage et d’analyse du sol automatique et rapide, qui permet de reproduire l’ensemble du processus, de la planification des échantillons aux résultats, avec une analyse chimique par voie humide.

3A – Advanced Automation and Autonomy

Société : AgXeed B.V. en coopération avec Claas KGaA mbH

Hall / Stand : 9 / F30

Codéveloppé avec Claas KGaA mbH (Hall 13/C04) et Amazone-Werke H. Dreyer SE & Co. KG (Hall 9/C30).

Les robots agricoles fonctionnent généralement dans des systèmes fermés, avec des possibilités d’utilisation limitées et sans possibilité de combinaison avec d’autres engins et outils portés. Il existe peu de solutions pour surveiller la qualité des processus. L’utilisation de robots de terrain autonomes, par exemple pour le travail du sol, n’est efficace que s’ils sont en mesure de détecter et, dans l’idéal, d’éliminer les dysfonctionnements de l’outil de travail, comme les bourrages ou la perte de socs.

“3A – Advanced Automation and Autonomy” est un logiciel de planification et d’exécution qui peut être utilisé pour commander des robots en collaboration avec des tracteurs et des outils portés. En outre, les dysfonctionnements de l’attelage sont détectés et si possible corrigés de manière autonome. Des capteurs permettent de détecter s’il y a des bourrages, si un soc a été perdu, si le rouleau packer a la bonne vitesse de rotation et l’intensité du travail de la protection contre les surcharges. En outre, 3A est un système d’interfaces ouvertes pour une planification préalable visant à optimiser le processus de travail sur le terrain, par exemple les voies de circulation et les réglages des outils. Le système fermé d’un robot de terrain autonome, qui était jusqu’à présent cloisonné, s’ouvre ainsi. Grâce à l’interface ISOBUS, l’AgXeed Box du système 3A permet pour la première fois d’intégrer des tracteurs standards et des outils portés dans le processus de planification et d’exécution autonome. Les outils portés peuvent également interagir avec les robots et les tracteurs via cette interface d’optimisation des processus.

Il existe déjà des solutions qui ont fait leurs preuves dans la pratique : dans le processus de travail du sol, l’ensemble du processus de planification et de réalisation a été mis en œuvre avec le réseau 3A au moyen d’Amazone Autotill et Claas Autonomy connect. Les opérations sont exécutées par la machine exactement comme l’agronome les a planifiées au préalable. La planification tient compte non seulement d’une optimisation globale de l’itinéraire, mais également d’un réglage idéal du travail de l’outil porté. Les erreurs de manipulation et leurs conséquences sont ainsi fortement réduites. La première planification constitue la base d’un allègement du travail pour les années suivantes, car seuls des ajustements saisonniers sont encore nécessaires.

Le système 3A d’AgXeed représente donc une évolution majeure de la numérisation dans la production végétale vers des robots de terrain autonomes.

Le système 3A d’AgXeed, un logiciel de planification et d’exécution avec des composants matériels compatibles ISOBUS, permet d’ouvrir le système jusqu’ici cloisonné des robots de terrain autonomes, de sorte que, pour la première fois, des tracteurs standard et des outils portés peuvent être intégrés dans le processus de planification et d’exécution autonome.